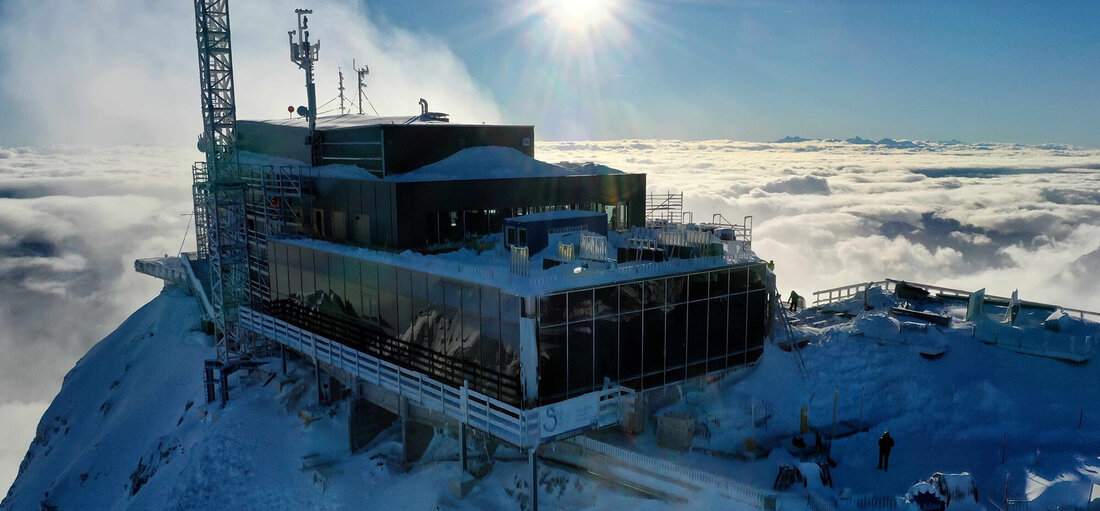

Die Bauwirtschaft ist bekannt für herausfordernde und anspruchsvolle Projekte. Einige Baustellen heben sich allerdings in Komplexität und Einzigartigkeit noch einmal vom Rest ab. So geschehen am Dachstein, dessen Seilbahn-Bergstation renoviert und mit einer attraktiven und aufwendigen Glasfassade aufgewertet wurde.

Vorbereitung

Schon in der Angebotsphase wurde die spätere Baustelle besichtigt, um ein Gefühl dafür zu bekommen, was auf die Firmen zukommt. Nach Rücksprache mit der Firma Metallvision, (ebenfalls aus Bischofshofen), die das Montageteam stellte, wurde das Projekt angeboten. STOCK Metall, bekam den Zuschlag und die Planungsphase begann. „Zu Beginn war die größte Herausforderung, ein Arbeitsumfeld zu schaffen, das ein durchgängiges Arbeiten ermöglicht und die Gefahren minimiert. Die beteiligten Mitarbeiter sind privat auch gerne in den Bergen unterwegs und hatten insofern sofort den Willen und den Mut, dieses wirklich fordernde Projekt anzunehmen. An der Ostseite wurde eine auskragende Stahlkonstruktion unter den Baukörper gehängt, die als Arbeitsfläche zur Montage diente und wieder abgebaut wurde. Die Planung jedes noch so kleinen Details hat die Arbeit am Berg erheblich vereinfacht. Der hohe Vorfertigungsgrad in der Werkstatt war sehr wichtig, um vor Ort nur mehr die Teile verschrauben zu müssen“, erklärt Christian Stock die Herausforderungen auf der höchsten Baustelle Österreichs.

Nix für schwache Nerven

Mit etwa 500 kg pro Glasscheibe, teilweise brandhemmend ausgeführt, waren der Transport sowie der Einbau der Gläser und Paneele der heikelste Teil des gesamten Prozesses. Bei Windböen bis zu 120 km/h wird der Einbau zu einem speziellen und anspruchsvollen Erlebnis, bei dem keine Fehler passieren dürfen. Dazu kommen im Winter die extremen Temperaturen auf 2.700 Metern Seehöhe, die den Einbau und die ordnungsgemäße Verarbeitung der Dichtstoffe und Materialien zusätzlich erschweren. Eine logistische Meisterleistung war auch der Transport der Gläser und Paneele. Mit etwa 30 Hubschrauberflügen wurden diese vom Tal auf den Berg geflogen, um mögliche Transportschäden zu minimieren. Die Einbringung der Gläser und Paneele auf der Baustelle wurde anschließend mit dem Baukran und einem Vakuum-Glassauggerät durchgeführt, das allerdings in dieser Höhe wegen des niedrigen Umgebungsdrucks nur etwa 60 - 70 Prozent seiner normalen Leistung erbringt. Millimetergenaue Passung ist aber notwendig und gestaltete sich dementsprechend schwierig. „Bei insgesamt knapp 600m2 Glasfassade waren der Sonnen- und der Vogelschutz ebenfalls von besonderer Bedeutung. Der Raum darf sich durch die Sonne nicht übermäßig aufheizen. Zusätzlich wurde ein eigens für die Baustelle entwickeltes Siebdruckmuster aufgebracht, um den Vogelschlag weitestgehend zu verhindern. Außerdem benötigten die 3-fach Isoliergläser spezielle Ventile, die beim Hubschraubertransport geöffnet werden mussten, um den Druckunterschied schadlos zu überstehen. „Da die statischen und architektonischen Ansprüche sehr spezifisch waren, gab es keine Standardprofile, die wir hier verbauen konnten, deshalb haben wir robotergeschweißte Stahlprofile verwendet, die speziell für dieses Projekt entwickelt wurden, um auch den optischen Ansprüchen zu genügen“, erzählt Geschäftsführer Stock.

Perfekte Umsetzung

Die Bauarbeiten haben im September 2023 begonnen und konnten im April 2024 abgeschlossen werden. Einmal war das gesamte Team sogar im Rahmen einer Winterbesteigung am Gipfel des Dachsteins und einmal nutzen sie die Gelegenheit, mit dem Helikopter zur Baustelle zu fliegen. Kein einziges Glas ist während der Bauarbeiten zerbrochen und glücklicherweise gab es keine nennenswerten Arbeitsunfälle. Besonders hervorzuheben ist die gute Zusammenarbeit mit allen Projektbeteiligten, allen Firmen und dem Bauherrn. „Wir blicken mit Stolz auf dieses besondere Projekt sowie auf die Monate am Berg zurück und freuen uns, ein Teil davon geworden zu sein“, ergänzt Christian Stock.

Mehr Information finden Sie hier!

(Autor: Andreas Prammer, )